[本站 新能源] 日前,零跑汽车官方正式发布了CTC(Cell To Chassis)电池技术,既将电芯直接整合到车辆底盘结构内,从而提升车身的空间利用率、车身扭转刚度,提高电动车的空间、续航和操控的一种电池方案。零跑汽车旗下中大型纯电动轿车零跑C01将是国内首款搭载该技术的量产车型,它将具备700km的综合工况续航,以及“3秒级”0-100km/h加速能力,新车将于今年5月首发亮相并开启预售。零跑科技董事长朱江明宣布,将对智能动力CTC技术免费开放共享。

『由电芯-模组-整包架构组成的电池包』

『使用了CTP技术由电芯-整包架构组成的电池包』

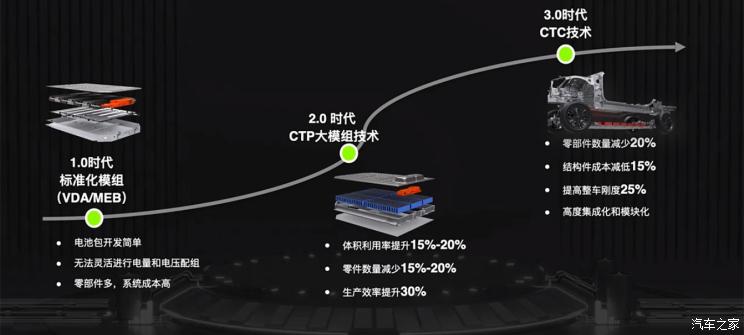

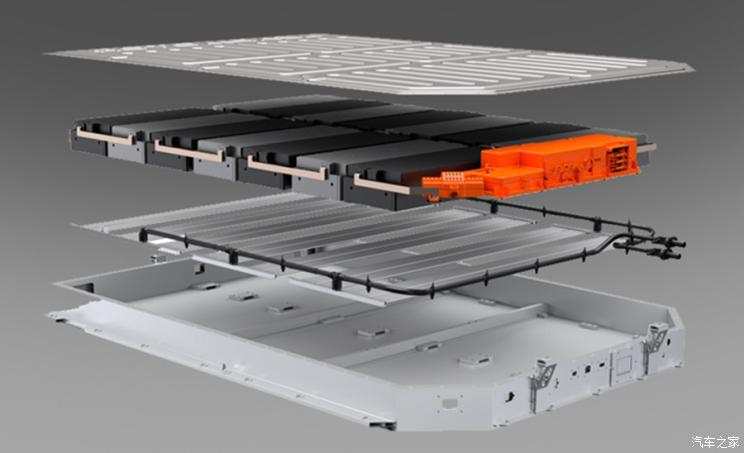

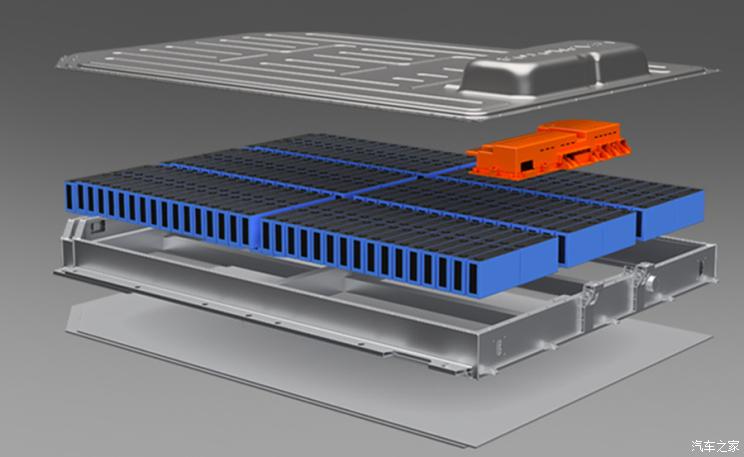

电动车的电池包通常先由电芯先组成模组,再由模组组成整包,这种“箱子套箱子”的结构主要是通过层层分级来方便电池管理系统对电池单体进行管理,但也带来了“公摊面积”过大、电池包空间浪费的问题。宁德时代推出的CTP(Cell To Pack电芯到整包)电池技术、比亚迪推出的刀片电池技术,都是为了省去模组这一层级直接由电芯构成整包,来减少电池包内的空间浪费,放下更多的电芯,进而提升车辆的续航能力。

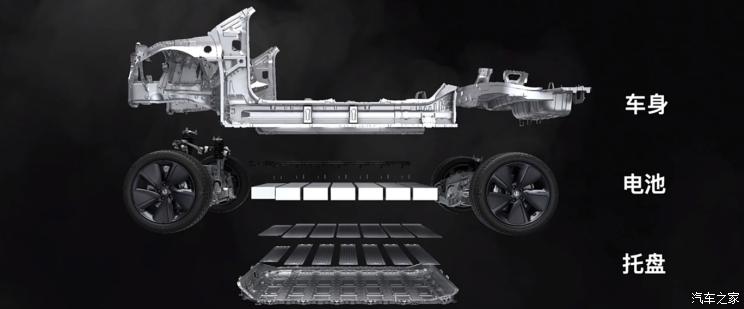

『零跑CTC电池技术』

但CTP技术并没有突破电池包本身,电池包仍旧是一个独立的零部件,更极限的做法就是将电池包的结构与车辆底盘进行整合,把电芯直接集成到下车身上,有点类似于现在手机不可拆卸电池的设计。例如特斯拉采用的CTC电池技术方案,是将电池包上盖作为乘员座舱地板。此次零跑汽车发布的方案,则是将车辆底盘设计成电池包的上壳体。

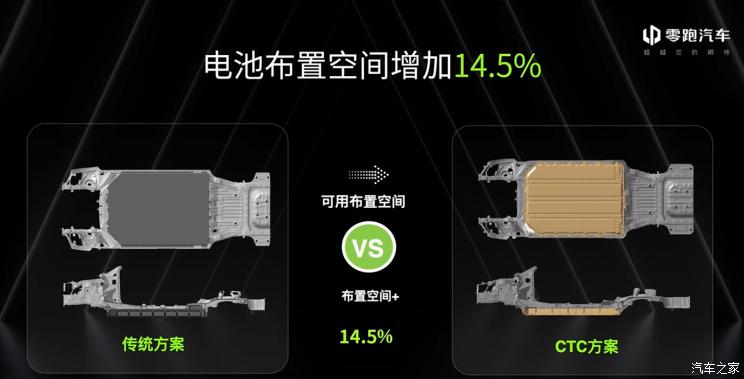

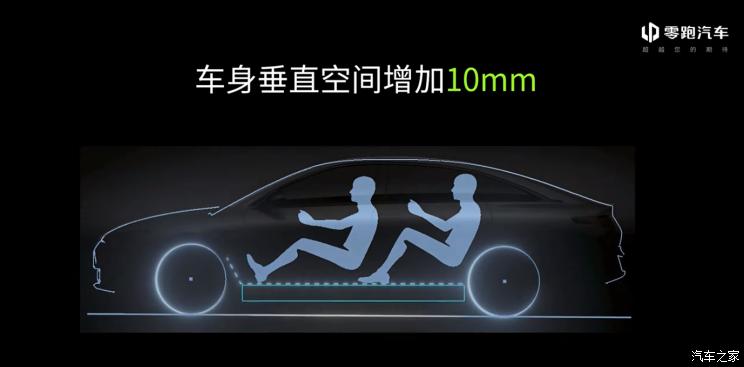

根据零跑汽车官方的介绍,这一CTC技术方案能使电池包的零部件数量减少20%,结构件成本降低15%,电池布置空间增加14.5%,车身垂直空间增加10mm。既降低了制造成本,又提升了车辆的空间、续航表现,尤其在续航方面,提升将达到10%。

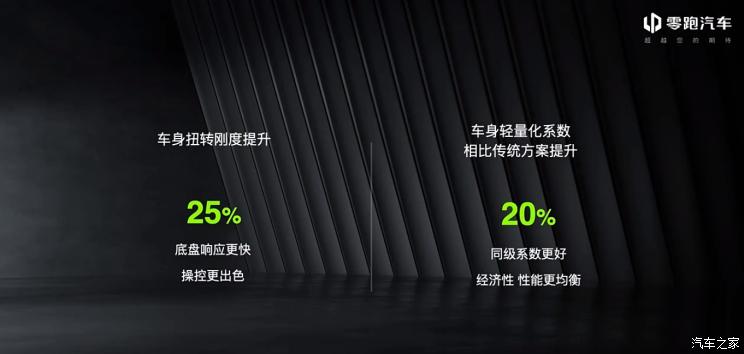

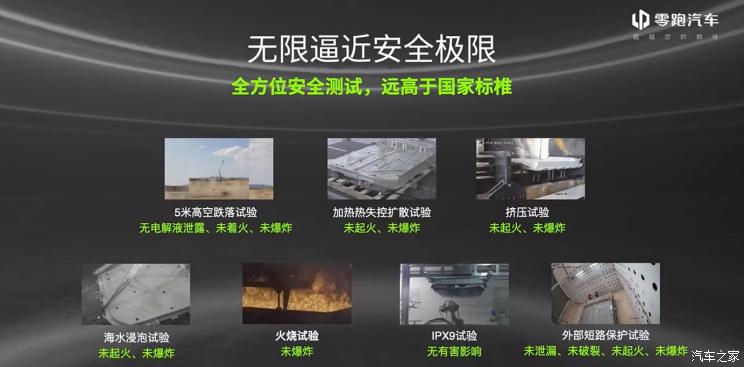

虽然CTC技术具有减轻整车质量、提升整体电池容量等优势,但这种直接让用户坐在电池包上的方案,对电池包的密封、结构安全性、电池热管理都提出了更高的要求。为此,零跑汽车联合中汽中心,对车辆的白车身扭转刚度进行了测试,实测的整车刚度提高25%,能进一步提升整车的碰撞安全、操稳和NVH表现。这一CTC电池方案,也经历了火烧、跌落、挤压等近30项安全试验的考验。

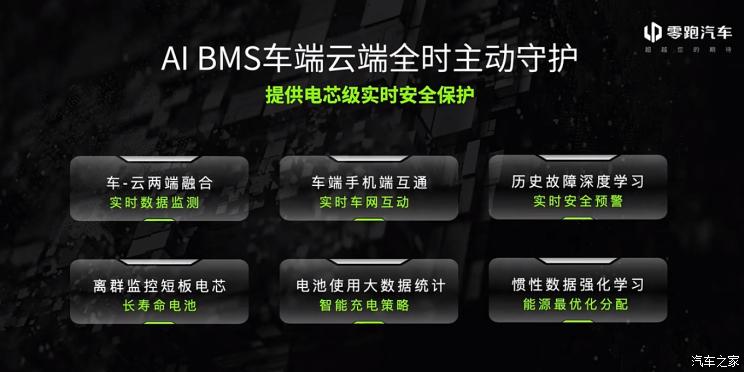

『零跑AI BMS大数据智能电池管理系统』

『零跑C01预告图』

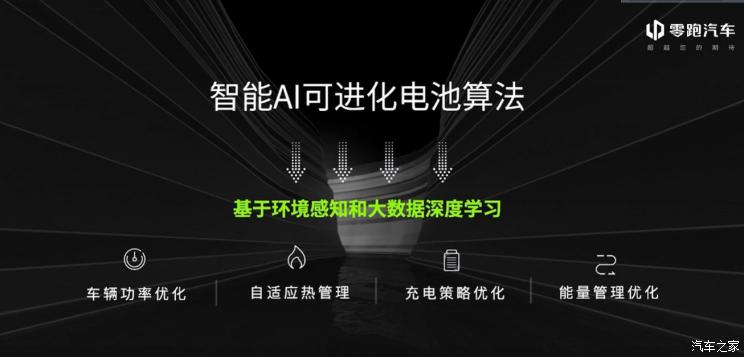

除了CTC电池技术外,零跑C01还将搭载零跑AI BMS大数据智能电池管理系统,以在线检测、自适应热管理优化、充电策略和能量管理优化,提升电池系统的寿命和安全性。根据目前曝光的信息来看,零跑C01将定位于一款“5米级车长”的中大型纯电动轿车,拥有大量弧线元素的整车造型、无边框车门和隐藏式门把手设计,搭载90kWh容量的电池,综合工况下续航里程可达到700km。

深圳汽车网

深圳汽车网